關於MSK:

MSK是康達科技集團旗下自營品牌,有15年以上歷史,與全球500強企業有合作銷售經驗,是具專業生產矽膠得中外合資企業,擁有國際化品質,技術和管理及提供一條龍SILIcone材料應用整合,銷售產品皆有獲得UL DOS公司ISO9001品質管制體系證書和勞氏ISO1400環境管理體系證書。

導熱矽膠片是以矽膠為基材,添加金屬氧化物等各種輔材,通過特殊工藝合成的一種導熱介質材料,在行業內,又稱為導熱矽膠墊,導熱矽膠片,軟性導熱墊,導熱矽膠墊片等等,是專門為利用縫隙傳遞熱量的設計方案生產,能夠填充縫隙,完成發熱部位與散熱部位間的熱傳遞,同時還起到絕緣、減震、密封等作用,能夠滿足設備小型化及超薄化的設計要求,是極具工藝性和使用性,且厚度適用範圍廣,一種極佳的導熱填充材料。

導熱矽膠片生產工藝過程,其生產工藝步驟主要有:原材料準備→塑煉、混煉→成型硫化→修整裁切→檢驗等。

1、原材料準備

普通有機矽膠的熱導率通常只有0.2W/m·K 左右。但是在普通矽膠中混合導熱填料可提高其導熱性能。常用的導熱填料有金屬氧化物(如Al2O3、MgO、BeO 等)、金屬氮化物(如SiN、AlN、BN 等)。填料的熱導率不僅與材料本身有關,而且與導熱填料的粒徑分佈、形態、介面接觸、分子內部的結合程度等密切相關。一般而言,纖維狀或箔片狀的導熱填料的導熱效果更好。

2、塑煉、混煉

塑煉、混煉是矽膠加工的一個工序,指採用機械或化學的方法,降低生膠分子量和粘度以提高其可塑性,並獲適當的流動性,以滿足混煉和成型進一步加工的需要。導熱矽膠片製作原料一般是使用機械高速攪拌進行破壞。經過配色混煉後由乳白色矽膠變位各種顏色的片料。

3、成型硫化

如果想要做成柔軟有彈性且耐拉的導熱矽膠片需要用的就是要進行過二次硫化的有機矽膠。硫化實際上也可以叫固化。液態的導熱矽膠在第一階段加熱成型後,其交聯密度不夠,要使其進一步硫化反應才能增加導熱矽膠片的拉升強度、回彈性、硬度、溶脹程度、密度、熱穩定性都比一次硫化有較大的改善。如果不進行二次硫化,也許生產的導熱矽膠片在性能上會受到一定的影響,得不到性能更好的產品。一次硫化後的產品參數與二次硫化的參數不盡相同,這與實際操作過程及步驟也有關。

4、修整裁切

高溫處理後的導熱矽膠片需要放置一段時間,讓其自然冷卻後在進行不同尺寸規格的裁切,而不能採用其他快速冷卻方式。否則會直接影響導熱矽膠墊的產品性能。

5、成品檢測

其中成品需要檢測的主要專案包括:導熱係數、耐溫範圍、體積電阻率、耐電壓、阻燃性、抗拉強度、硬度、厚度等。

導熱矽膠片的優點

1、材料較軟,壓縮性能好,導熱絕緣性能好,厚度的可調範圍比較大,適合填充空腔,兩面具有天然粘性,可操作性和維修性強;

2、選用導熱矽膠片的最主要目的是減少熱源表面與散熱器件接觸面之間產生的接觸熱阻,導熱矽膠片可以很好的填充接觸面的間隙;

3、由於空氣是熱的不良導體,會嚴重阻礙熱量在接觸面之間的傳遞,而在發熱源和散熱器之間加裝導熱矽膠片可以將空氣擠出接觸面;

4、有了導熱矽膠片的補充,可以使發熱源和散熱器之間的接觸面更好的充分接觸,真正做到面對面的接觸.在溫度上的反應可以達到儘量小的溫差;

5、導熱矽膠片的導熱係數具有可調控性,導熱穩定度也更好;

6、導熱矽膠片在結構上的工藝工差彌合,降低散熱器和散熱結構件的工藝工差要求;

7、導熱矽膠片具有絕緣性能(該特點需在製作當中添加合適的材料);

8、導熱矽膠片具減震吸音的效果;

9、導熱矽膠片具有安裝,測試,可重複使用的便捷性。

導熱矽膠片的缺點,相對導熱矽脂,導熱矽膠片有以下缺點:

1、雖然導熱係數比導熱矽脂高,但是熱阻同樣也比導熱矽膠要高;

2、厚度0.5mm以下的導熱矽膠片工藝複雜,熱阻相對較高;

3、導熱矽脂耐溫範圍更大,它們分別導熱矽脂-60℃~300℃,導熱矽膠片-50℃~220℃;

4、價格:導熱矽脂已普遍使用,價格較低,導熱矽膠片多應用在筆記型電腦等薄小精密的電子產品中,價格稍高。

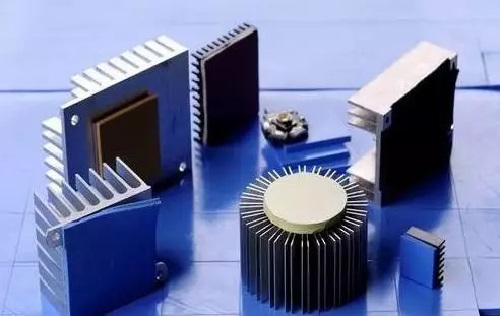

導熱矽膠片的應用領域

◆LED行業使用

●導熱矽膠片用於鋁基板與散熱片之間

●導熱矽膠片用於鋁基板與外殼之間

◆ 電源行業

用與MOS管、變壓器(或電容/PFC電感)與散熱片或外殼之間的導熱

◆ 通訊行業

●產品在主機板IC與散熱片或外殼間的導熱散熱

●機上盒DC-DC IC與外殼之間導熱散熱

◆ 汽車電子行業的應用

汽車電子行業應用(如氙氣燈鎮流器、音響,車載系列產品等)均可用到導熱矽膠片

◆PDP /LED電視的應用

功放IC、圖像解碼器IC與散熱器(外殼)之間的導熱

◆家電行業

微波爐/空調(風扇電機功率IC與外殼間)/電磁爐(熱敏電阻與散熱片間)

導熱矽膠片的選型

◆導熱係數選擇

導熱係數選擇最主要還是要看熱源功耗大小,以及散熱器或散熱結構的散熱能力大小。一般晶片溫度規格參數比較低,或對溫度比較敏感,或熱流密度比較大(一般大於0.6w/cm3 需要做散熱處理,一般表面小於0.04w/cm2 時候都只需要自然對流處理就可以)這些晶片或熱源都需要進行散熱處理,並且儘量選擇導熱係數高點的導熱矽膠片。

消費電子行業一般不允許晶片結溫高於85 度,也建議控制晶片表面在高溫測試時候小於75 度,整個板卡的元器件也基本採用的是商業級元器件,所以系統內部溫度常溫下建議不超過 50度。第一外觀面,或終端客戶受能接觸的面建議溫度在常溫下得低於 45 度。選擇導熱係數較高的導熱矽膠片可以滿足設計要求和保留一些設計裕度。

注解:熱流密度:定義為:單位面積(1 平方米)的截面內單位時間(1 秒)通過的熱量.結溫它通常高於外殼溫度和器件表面溫度。結溫可以衡量從半導體晶圓到封裝器件外殼間的散熱所需時間以及熱阻。

◆影響導熱矽膠導熱係數的因素

1、聚合物基體材料的種類和特性

基體材料的導熱係數超高,填料在基體的分散性越好及基體與填料結合程度越好,導熱複合材料導熱性能越好。

2、填料的種類

填料的導熱係數越高,導熱複合材料的導熱性能越好。

3、填料的形狀

一般來說,容易形成導熱通路的次序為晶須 >纖維狀 > 片狀 > 顆粒狀,填料越容易形成導熱通路,導熱性能越好。

4、填料的含量

填料在高分子的分佈情況決定著複合材料的導熱性能。當填料含量較小時,起到的導熱效果不明顯;當填料過多時,複合材料的力學性能會受到較大的影響。而當填料含量增至某一值時,填料之間相互作用在體系中形成類似網狀或者鏈狀的導熱網鏈,當導熱網鏈的方向與熱流方向一致時,導熱性能最好。因此,導熱填料的量存在著某一臨界值。

5、填料與基體材料介面的結合特性

填料與基體的結合程度越高,導熱性能越好,選用合適的偶聯劑對填料進行表面處理,導熱係數可提高10%—20%。

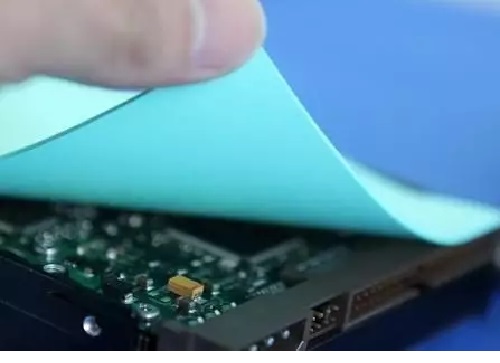

導熱矽膠片的安裝方法

1、保持與導熱矽膠片結束面的乾淨,預防導熱矽膠片黏上污穢,污穢的導熱矽膠片自粘性和密封導熱性會變差。

2、拿去導熱矽膠片時,面積大的導熱矽膠片應該從中心部位抓取,面積較小片材抓取不予要求,因為大塊的導熱矽膠片受力不均,會導致變形,影響後續操作,甚至損壞矽膠片。

3、左手拿片材,右手撕去其中一面離型保護膜。不能同時撕去兩面保護膜,減少直接接觸導熱矽膠片的次數和面積,保持導熱矽膠片自粘性及導熱性不至於受損。

4、撕去保護膜的一面,朝向散熱器,先將導熱矽膠片對齊散熱器。緩慢放下導熱矽膠片時。要小心避免氣泡的產生。

5、操作中如果產生了氣泡,可拉起矽膠片一端重複上述步驟,或借助工具輕輕抹去氣泡,力量不宜過大,以免導熱矽膠片受到損害。

6、撕去另一面保護膜,放入散熱器,撕去最後一面保護膜力度要小,避免拉傷或拉起導熱矽膠片。

7、緊固或用強粘性導熱矽膠片後,對散熱器施加一定的壓力,並存放一段時間,保證把導熱矽膠片固定好。

綜上所述,導熱矽膠片散熱效果是非常好的,而在導熱矽膠片的安裝過程中,建議,應當小心謹慎,不要心浮氣躁,導致起氣泡以及導熱矽膠片受到損害,否則浪費了金錢,也耽誤了時間。

康達科技集團邁向十八年為韓國KCC、MSK特用矽化學材料大中華區總代理,行銷亞洲有機矽全產業鏈,為最專業的Silicone矽化應用科技解決商,擁有高新技術、原廣生產技術服務人員及各種品牌材料在地服務客戶,歡迎深入瞭解QantaGroup!