康達科技集團(Qanta Group), 是全球領先的有機矽解決方案供應商之一,致力於提供個性化的有機矽解決方案。其擁有從金屬矽到特種有機矽材料的全方位產品供應鏈。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有18年以上歷史,與全球500強企業有合作銷售經驗,是一家集科研,開發,生產及銷售為一體的國家級高新技術企業,擁有國際化品質,技術和管理及提供一條龍Silicone 材料應用整合。公司擁有廣泛的銷售和研發網路,可提供有利於未來可持續發展的創新技術和基於市場需求的解決方案。

HTV | 有機矽發泡材料在新能源汽車中的應用性探討

有機矽材料的主鏈中含有“矽-氧-矽”結構,側鏈含有少量有機基團,因而它兼具有機及無機材料的雙重優點,耐高低溫、耐輻照和耐候(無雙鍵,不易被紫外光和臭氧分解)、憎水、難燃、生理惰性、耐油、耐溶劑等性能,這點其他材料無可與之比擬。

有機矽橡膠發泡材料(亦稱:矽膠泡棉/發泡矽膠)是以矽橡膠生膠、填料、硫化劑、發泡劑等為原料,混煉均勻後,在高溫下發泡硫化製備的一種多孔、低密度、可壓縮的高分子彈性體材料。現今,矽橡膠泡沫應用日益廣泛,因其同時具備了矽橡膠和泡沫材料的優異性能。既具有橡膠的高彈性,又具有吸音、減震等泡沫所具有的性能,多用於減震墊、密封墊、隔音材料、絕緣材料、航空隔熱材料等性能要求比較高的材料。

1、有機矽橡膠的通性

有機矽橡膠具有很多優異的性能:

(1)耐高低溫性

有機矽橡膠在高溫(200℃以上)環境下,力學性能優異,且仍擁有一定的韌性與彈性。而玻璃化溫度(Tg)可低至-70 ℃。一般情況下,矽橡膠工作溫度為-100 ℃到 350 ℃。它可以承受數千度的瞬間高溫,故常用於製作防熱塗層,如航空領域。

(2)電絕緣性

有機矽橡膠絕緣性好,燃燒後,生成的二氧化矽仍然是絕緣物質。此外,矽橡膠在電弧放電時,不易焦燒,因其結構中碳原子數較少,並且其補強填料白炭黑,適用於高壓場合。

(3)生理惰性

有機矽橡膠表面疏水,因此,潮濕環境下物理性能降低小。粘結性差,可以起到隔離的一個作用。而它本身無毒無味,對人體健康沒有傷害,僅能與機體產生輕微反應,這也就造就了其優良的生理惰性,同時,在生理老化性能方面也十分優越。

2、有機矽橡膠泡沫材料(發泡矽膠)的特性

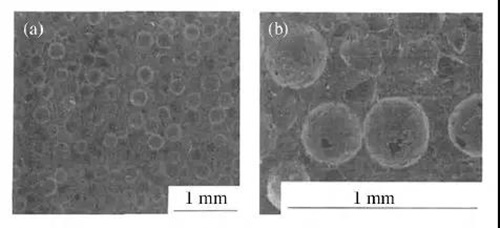

矽橡膠泡沫應用日益廣泛,因其同時具備了矽橡膠和泡沫材料的優異性能,既具有橡膠的高回彈性、耐老化,又具有吸聲、減震等泡沫所具有的性能,多用於防水、減震、密封墊(密封等級IP68)、隔音、絕緣、航空隔熱等性能要求比較高的情況。根據泡孔結構,矽橡膠泡沫分為閉孔型、開孔型及混合型三種。

圖2 發泡矽膠微觀結構圖

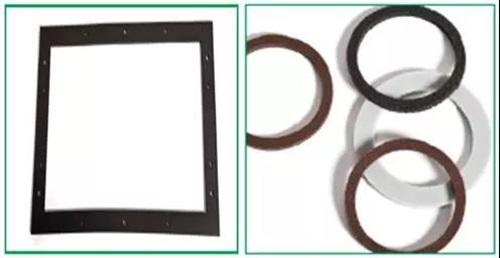

閉孔發泡的有機矽發泡材料具有較好防震緩衝、隔音、隔熱保溫以及阻燃防爆等特性,其在汽車領域主要用於汽車車載空調用隔熱泡沫管材、汽車減震、新能源汽車電池用發泡矽膠密封墊圈等。

目前大多數汽車內飾材料,如地板、頂棚、方向盤、汽車座椅等均為聚氨酯類泡沫材料,這是因為一方面聚氨酯泡沫材料的技術相對成熟,性能滿足使用需求;另外一方面,聚氨酯泡沫材料價格較低。然而,聚氨酯類泡沫材料耐候性能較差,易燃且燃燒過程中釋放大量對人體有害的有毒氣體。因此,隨著發泡矽膠材料的推廣以及人們對其認識的提升,未來發泡矽膠材料有望替代傳統聚氨酯類發泡材料。

2.1 發泡矽膠的密度選擇

有機矽橡膠基體的密度為1.17g/cm3。但通過發泡處理,當前的成熟工藝中所製備的有機矽橡膠泡沫材料的密度最低可為0.16-0.20 g/cm3,可被用於汽車座椅、頭枕等部件;而常規的有機矽橡膠泡沫材料(密度為0.45 g/cm3)則被廣泛用於密封、減震等部位的縫隙填充。

2.2 發泡矽膠的阻燃性能

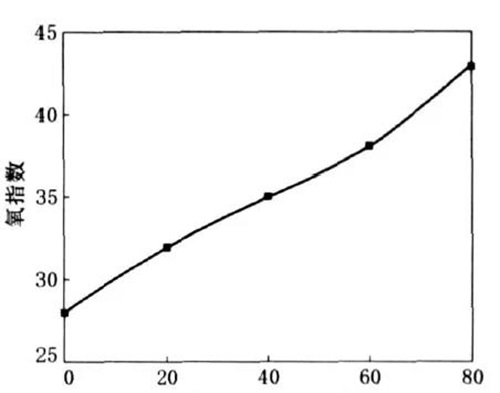

氧指數是(oxygen index :OI)是指在規定的條件下,材料在氧氮混合氣流中進行有焰燃燒所需的最低氧濃度,它判定聚合物阻燃性能的指標之一。通常:氧指數< 22屬於易燃材料;22< 氧指數< 27 屬於可燃材料;氧指數> 27 屬於難燃材料。

阻燃劑用量對矽橡膠氧指數的影響如圖1所示。從圖1可以看出, 隨著阻燃劑用量的增大, 有機矽橡膠發泡材料的氧指數顯著增大。未加阻燃劑的矽橡膠氧指數為28 , 加入80份阻燃劑的矽橡膠氧指數高達43。可見, 阻燃劑可以明顯提高有機矽橡膠發泡材料的阻燃性能。

圖3 阻燃劑的用量WT%

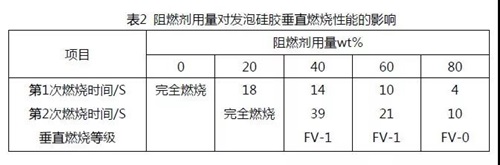

除氧指數外, 垂直燃燒性能也可用來表徵聚合物阻燃性能。與氧指數法相比, 垂直燃燒法的燃燒模式更接近物體燃燒的實際情況, 因此能更好地反映矽橡膠的實際阻燃效果。阻燃劑用量對矽橡膠垂直燃燒性能的影響如表2所示。從表2可以看出, 未加阻燃劑的矽橡膠完全燃燒;加入40份阻燃劑的矽橡膠垂直燃燒等級達到FV-1級, 具有一定的自熄能力;加入80 份阻燃劑的矽橡膠垂直燃燒等級更是達到了FV-0級, 表現出良好的自熄性。

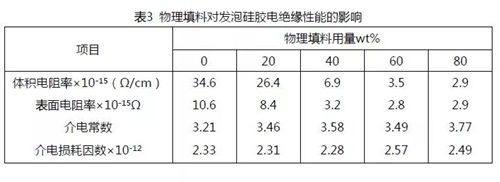

2.3 發泡矽膠的電絕緣性能

隨著物理填料用量的增大,矽橡膠的體積電阻率和表面電阻率呈減小趨勢,介電常數和介電損耗因數總體呈增大趨勢。可見, 添加物理填料在一定程度上損害了矽橡膠的電絕緣性能。

3、發泡矽膠在新能源汽車上的應用

新能源電動汽車的技術關鍵在於其高能量密度鋰電池的充放電技術及安全性能。鋰電池在使用過程中必須保持絕佳的防水防塵效果,而易發熱自燃是影響其安全使用的頭等難題。在暴雨、淺灘、霧霾等極端條件下,為滿足汽車行駛過程中動力電池的密封和緩衝保護的要求,特斯拉等美國車企率先將發泡矽膠這一小眾材料應用到動力電池上。

例如:特斯拉model3電池PACK包為了減輕模組重量、提升安全性,大量使用有機矽發泡灌封材料來保護單個電芯。由於特斯拉在動力電池組技術方便的標杆作用,大大加速矽膠發泡材料在動力電池PACK包上的應用推廣。

圖4 發泡矽膠密封墊圈

圖5 特斯拉電池組

同時,發泡矽膠還被廣泛用於LED周圍的防漏光、防塵、吸衝擊、增加氣密性處理;以及喇叭、音響周圍的防雜音、填補空隙的處理。

圖6 發泡矽膠在LED/喇叭方面的應用