康達科技集團(Qanta Group), 是全球領先的有機矽解決方案供應商之一,致力於提供個性化的有機矽解決方案。其擁有從金屬矽到特種有機矽材料的全方位產品供應鏈。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有18年以上歷史,與全球500強企業有合作銷售經驗,是一家集科研,開發,生產及銷售為一體的國家級高新技術企業,擁有國際化品質,技術和管理及提供一條龍Silicone 材料應用整合。公司擁有廣泛的銷售和研發網路,可提供有利於未來可持續發展的創新技術和基於市場需求的解決方案。有機矽柔軟劑

在紡織業的發展與趨勢

一、什麼是紡織柔軟劑

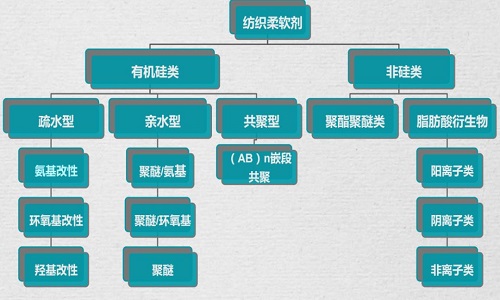

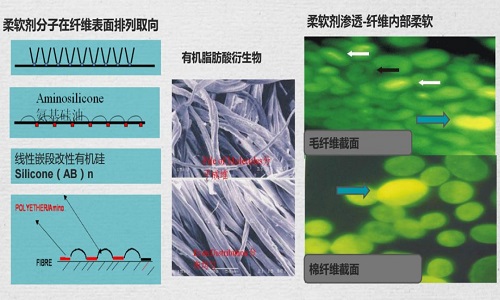

紡織柔軟劑是指一種能吸附於紡織品纖維表面並使纖維平滑,以改變手感,使產品更有舒適感的紡織助劑。目前市場上所開發的柔軟劑種類達上千種,使用較多的有表面活性劑型柔軟劑、反應性柔軟劑、有機矽柔軟劑等。其中有機矽柔軟劑是一類性能優越、效果突出、應用廣泛的柔軟劑。這類柔軟劑是聚矽氧烷及其衍生物的乳液或微乳液,不僅使織物具有柔軟、平滑的手感,很好的透氣、表面光澤、耐磨、穿著舒適等特性,還能賦予織物拒水拒油、抗紫外等功能; 此外這類材料無毒無害,對人體和環境友好,成本低廉,適用於不同紡織品 ( 天然纖維、合成纖維、混紡纖維等) 的整理,具有廣闊的應用前景。

圖一:紡織柔軟劑分類

二、紡織柔軟劑的發展歷程

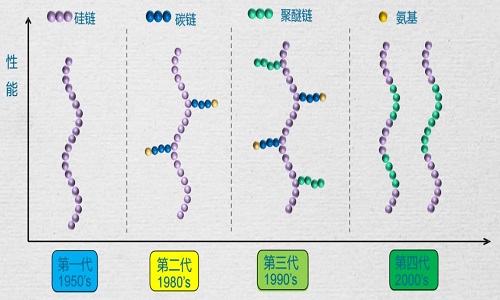

有機矽柔軟劑起源於20世紀50年代,發展經歷了四個階段。

第一代有機矽柔軟劑:採用機械乳化法將二甲基矽油乳化,但由於矽油自身不含有活性基團,與織物結合不夠牢度,不耐水洗。單獨使用效果不理想,因此現在很少作為柔軟劑使用,但是二甲基矽油乳液在其它領域還在廣泛使用,如:香波柔順劑、脫模劑等;羥基矽油,用羥基封頭的有機矽乳液,在金屬催化作用下,柔軟劑能在織物表面形成網狀交聯,增強了耐水洗性,穩定性和柔軟效果均得到了提高,但由於存在功能單一、易“漂油破乳”等缺點,還沒工業化應用就被第二代有機矽柔軟劑取代。

第二代有機矽柔軟劑:氨烴基改性矽油,簡稱氨基矽油,可以看成是二甲基矽油中部分甲基(包括側位元和端位)被氨烴基取代後的產物。氨基矽油除保留著二甲基矽油原有的疏水性和脫模性外,氨烴基的存在還可賦予其反應性、吸附性、潤滑性及柔軟性等,因而在織物柔軟整理劑、拋光劑、塗料添加劑及樹脂改性劑等方面獲得了廣范的應用,並成為碳官能矽油中用量最大的一個品種。

第三代有機矽柔軟劑:即聚醚改性氨基矽油,是指通過側鏈含氫矽油與烯丙基環氧化合物及烯丙基聚醚進行矽氫化加成反應,制得側鏈型聚醚環氧矽油中間體,再用有機胺進行氨解開環反應,獲得聚醚改性氨基矽油,織物經其處理後不僅柔軟、滑爽,還具有優異的吸濕性。

第四代有機矽柔軟劑:嵌段改性矽油。在柔軟性、耐水洗性、彈性和親水性等各方面都有較大程度的提升,滿足了用戶對織物的各種需求,已成為目前有機矽柔軟劑發展的主流方向。

圖二:分子構型演變

三、嵌段改性矽油

嵌段矽油能與具有類似官能團的矽油和其他官能團的一些物質相互交聯產生網狀結構,在纖維上形成了一層薄膜,而且因為嵌段矽油中的氨基具有極性,易於纖維上的一些官能團發相互作用,使嵌段矽油的主鏈按照一定的方向固定在纖維的表面,從而將嵌段矽油形成的薄膜很好的錨固在了織物的纖維上。

這層膜對織物起到了很好的保護作用,降低了纖維之間的摩擦係數,給織物提供了各種優良的性能,並且大大增強了矽油的耐洗性。嵌段矽油是一種無毒無污染的綠色化學產品,在紡織行業中已經得到了廣泛的應用。

圖三:嵌段改性矽油優勢

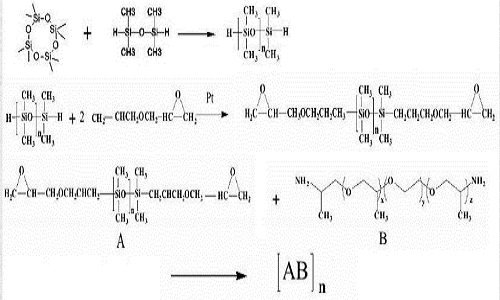

▊嵌段矽油(氨基聚醚)合成方法之一

【端含氫雙封頭法】

先將端含氫雙封頭與D4或DMC開環聚合成端含氫矽油,然後端含氫矽油與烯丙基縮水甘油醚在鉑金屬催化下,進行矽氧烷端氫鍵與碳雙鍵加成反應,然後,將加成物在溶劑條件下與聚醚胺反應縮合,反應式如下:

具體參考合成方法為:

在500升反應釜中加入280 KG DMC或 D4 、6.8KG四甲基二氫基二矽氧烷(含氫雙封頭),控溫在30~35℃,開動攪拌後加入6KG 濃硫酸,恒溫反應6-8 h,加人6.9KG 碳酸鈉進行中和,至中性後,加入2-4KG 無水氯化鈣攪拌0.5h,過濾,得到端含氫矽油。

在另一500升反應釜中加入200KG端含氫矽油,8.4KG烯丙基縮水甘油醚,攪拌均勻,加入1KG 1%氯鉑酸異丙醇溶液,然後升溫至90-95℃保溫反應7-8h,然後開真空,升溫至120℃脫低沸0.5h,制得端環氧基矽油.

在1000升反應釜中加入端環氧基矽油200KG,80-90KG聚醚胺ED-2003(亨斯曼,或ED-900、600或混合物)、320KG異丙醇,在80~86℃進行回流反應7-8h,最後減壓脫除異丙醇或加丙二醇置換溶劑,得到外觀為淡黃色透明的氨基聚醚嵌段矽油。

這個方法是最早合成嵌段矽油的方法,合成的嵌段矽油穩定性好,手感和親水性均可利用原料配比進行調整,原料也易得;

但是該法使用到含氫雙封頭矽油,有一定的危險性,且工藝步驟繁多,比較難控制最終嵌段矽油品質。

嵌段矽油的合成方法不少,品質不一,影響因素也很多,我所推薦的合成方法僅供大家在做類似產品時參考,大家要根據自己工廠的設備、原料、客戶的手感要求做適當的調整。建議在小樣成熟的基礎上再進行中試和大試生產,並提醒大家注意安全生產。

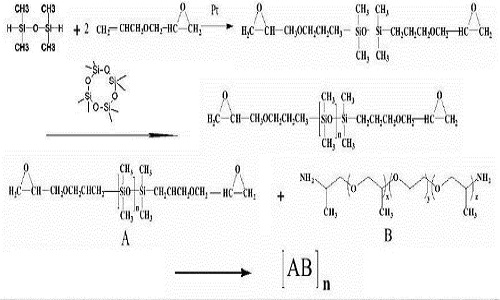

▊嵌段矽油(氨基聚醚)合成方法之二

【端環氧雙封頭法】

先將端含氫矽油與烯丙基縮水甘油醚在鉑金屬催化下,進行矽氧烷端氫鍵與碳雙鍵加成反應生成端環氧雙封頭(也可以是市售端環氧雙封頭),然後將端環氧雙封頭與D4或DMC開環聚合成端環氧矽油,然後,將加成物在溶劑條件下與聚醚胺反應縮合。反應式如下:

具體合成方法為:

在耐壓反應釜中加入70KG四甲基二氫基二矽氧烷(含氫雙封頭),84KG烯丙基縮水甘油醚,200KG二甲基乙醯胺,攪拌均勻,加入2KG 1%氯鉑酸乙醇溶液,然後封閉反應釜升溫至90-95℃反應7-8h,然後將反應物減壓蒸餾,除去溶劑得端環氧雙封頭。

在500升反應釜中加入200KG DMC或D4;加入8KG上述製備的端環氧雙封頭劑(或市售品);再加入30KG二甲基乙醯胺,升溫至70-80℃,加入0.04-0.2KG堿催化劑;然後升溫至110-120℃反應3-4h,然後緩慢開真空,將溶劑和低分子抽出,並保持升溫至140-145℃,保溫抽真空2h,得到端環氧矽油。

在1000升反應釜中加入上述端環氧基矽油200KG,60KG聚醚胺ED-900(亨斯曼或ED-600)、300KG異丙醇,在80~86℃進行回流反應7-8h,最後減壓脫除異丙醇或加丙二醇置換溶劑,得到外觀為淡黃色透明的氨基聚醚嵌段矽油。

此法是改進的合成嵌段矽油方法,合成的嵌段矽油手感和親水性易調整,如果採用市售的端環氧雙封頭劑,工藝就縮減為兩步,缺點在於堿催化D4開環反應,環氧鍵在堿催化下易被破壞,雜質增多,產品品質不易控制。

圖五:與氨基矽油性能對比

研發方向:

嵌段矽油手感風格多樣化,如多元化嵌段共聚,使其具備氨基矽油的手感風格特點(如:油潤感和滑爽感等);

在少溶劑或無溶劑條件下,實現嵌段矽油共聚合成,減少產品中VOC;

嵌段改性矽油的多功能化發展(如阻燃、抗菌等)使產品具有更高的附加值;

嵌段改性矽油中D4、D5和D6含量的控制,符合歐盟REACH 法規。

四、有機矽柔軟劑的發展趨勢

化學結構不斷革新:

聯與線性的結合;

懸垂與線性的結合;

油脂軟片與有機矽的結合;

以達到綜合效果。