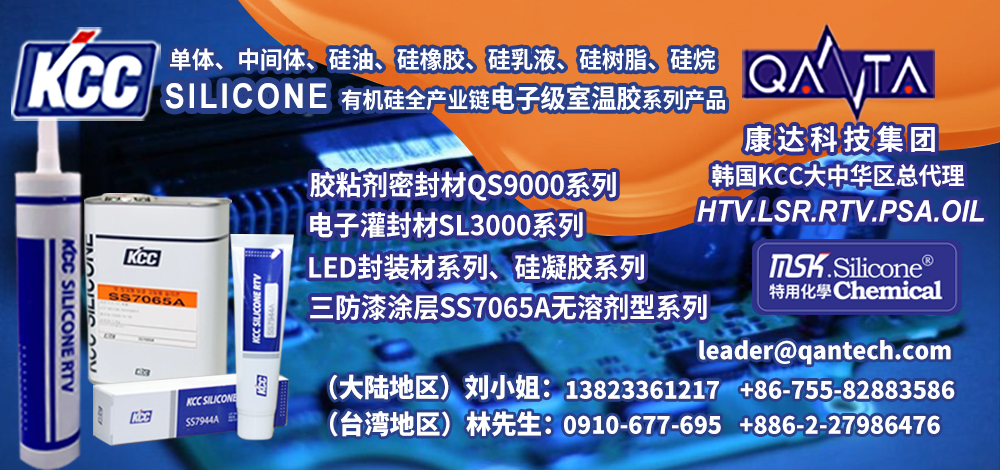

康達科技集團(Qanta Group)是全球領先的有機矽解決方案供應商之一,致力於提供個性化的有機矽解決方案。其擁有從金屬矽到特種有機矽材料的全方位產品供應鏈。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有18年以上歷史,與全球500強企業有合作銷售經驗,是一家集科研,開發,生產及銷售為一體的國家級高新技術企業,擁有國際化品質,技術和管理及提供一條龍Silicone 材料應用整合。公司擁有廣泛的銷售和研發網路,可提供有利於未來可持續發展的創新技術和基於市場需求的解決方案。

隨著車燈內部結構逐步精細化,車燈用膠粘劑(車燈膠)的高性能化顯得更加重要。簡述了車燈膠的應用要求和粘接機制,介紹了當前主流車燈膠的優缺點。最後對車燈膠的發展方向進行了展望。

我國汽車用膠粘劑行業起步於上世紀50年代中期,在80年代隨著技術引進而快速發展,90年代之後進入了新的發展階段。國內私家車的普及更是為汽車用膠粘劑行業引入新的活力,使膠粘劑用量進一步提高。汽車用膠粘劑具有多種性能優勢,可達到提高粘接器件結構強度、防銹防腐蝕、隔熱減震及密封等效果,進而替代部分焊接和鉚接等傳統結合工藝,並簡化施工過程,甚至還有一定的美化效果。其中,車燈用膠粘劑(簡稱車燈膠)作為汽車用膠粘劑的重要組成部分,獲得了業界的廣泛關注。

一、粘接機理及在車燈上的應用

20世紀40年代以來,人們提出了多種理論解釋粘接行為,主要包括吸附理論、擴散理論、靜電理論、機械互鎖理論和化學鍵理論。

(1)吸附理論:膠粘劑潤濕被粘物後,介面的膠粘劑和被粘物分子間產生分子間作用力(包括氫鍵及范德華力等),將膠粘劑和被粘物牢牢粘接在一起。

(2)擴散理論:膠粘劑與被粘物相互擴散,形成了由兩種分子形成的混合介面層,實現粘接。此理論主要適用於膠粘劑和被粘物均為聚合物的情況,特別是兩種聚合物的相容性以及分子鏈段的運動能力較強時。

(3)靜電理論:在膠粘劑與被粘物之間形成了雙電層,靜電力作用阻止了膠粘劑和被粘物的分離,使材料粘接。膠粘劑剝離被粘物過程的放電現象證實了該理論的存在。

(4)機械互鎖理論:被粘物的表面不是完全光滑的,其表面存在不同深度的凹槽和縫隙,液態的膠粘劑可以滲入其中,經固化成型後,以錨狀或鉤狀相互嵌合,使材料粘接。機械互鎖是表面粗糙材料(特別是多孔材料)的主要粘接機理。

(5)化學鍵理論:膠粘劑分子與被粘物分子生成了化學鍵,進而提供了粘接力。通常化學鍵力較分子間作用力大,若其密度達到一定程度,則可使粘接強度明顯提高。

依據以上機理,可以通過多種途徑提高車燈膠的粘接強度:①有針對性選擇主鏈結構合適的車燈膠,如粘接極性材料時,使用主鏈具有極性基團的車燈膠;②在膠中添加適當的偶聯劑;③提高車燈粘接處的表面粗糙度;④清除車燈粘接面的弱邊界層(如鋁表面的自然氧化層);⑤使用合適的底塗劑;⑥對非極性材料[如聚丙烯(PP)]面進行等離子處理或燃燒處理。

二、車燈膠的應用環境及性能要求

車燈膠的性能主要表現為使用過程中的工藝性能和粘接性能。與常規膠粘劑相比,車燈膠由於使用的環境特殊,除了對力學性能、抗老化性能等有要求外,還需具備以下幾個性能。

(1)耐高低溫性能:在非使用狀態下,車燈的溫度可低於0 ℃,特別是在我國的北方地區,冬天溫度普遍低於-30 ℃(甚至可降至-50 ℃);而在長時間使用後,車燈溫度升高,可達到170 ℃甚至更高。因此,車燈膠在不同溫度下長期使用,須保持低溫柔性和高溫不損壞。

(2)抗震耐疲勞性能:車輛行駛途中不可避免會發生震動,特別是行駛路面不平時,震動幅度和頻率都會提高。車燈膠在長期震動作用下,易發生累積損傷,出現車燈損壞和漏水等嚴重問題。因此,車燈膠須具備良好的抗震耐疲勞性能,以保證車燈使用的穩定性和安全性。

(3)低霧化值:霧化值用於表徵凝結在車燈內表面的揮發分的多少。車燈作為車輛的照明和信號指示元件,對車輛的駕駛安全性尤為重要,車燈起霧必然降低駕駛過程的安全性,同時降低車輛使用壽命,並破壞美觀性。目前,降低車燈霧化值已經成為車燈行業的重要課題之一。車燈的霧化需要3個條件,分別是凝結核心、足夠的水蒸氣和低於水分凝結溫度的溫度區域。車燈膠對霧化的主要影響是可形成凝結核心的熱揮發成分。因此,為提高車燈的使用性能和外在美觀性,車燈膠的熱揮發分須較低。

三、常用車燈膠的分類及優缺點

按使用溫度,車燈膠主要分為熱熔膠和室溫硫化膠兩大類,其中,熱熔膠包括熱塑性熱熔膠和反應型熱熔膠,室溫硫化膠又分為單組分室溫硫化膠和雙組分室溫硫化膠。熱熔膠在使用前需要加熱熔融,然後將熔膠塗覆在粘接處,冷卻固化獲得初步粘接效果。其突出的優點就是固化速率快,能適應快速的連續化工業生產。而室溫硫化膠則使用較為方便,用前無需加熱,常溫塗膠粘接,但是固化速率較慢,需要晾置一段時間。因此,這兩類膠分別適用於不同的環境和應用要求。

熱塑性熱熔膠是由熱塑性樹脂、彈性體、增黏劑和各種助劑等混合而成的固體材料。其易於儲存,便於製成各種形狀(顆粒狀、塊狀和條狀等),而且便於運輸。同時,其易於施工,加熱熔融後塗膠,冷卻即固化粘接,所用時間不超過0.5 h,適用於工業化連續生產,並可重複利用。熱熔膠的性能隨基材不同而略有不同:聚醯胺熱熔膠對溫度敏感性較高,溫度稍低於熔點立刻固化成型,又含有氨基、羧酸基和醯胺基等極性基團,粘接極性材料時能力較強;而丁基熱熔膠分子結構的飽和度高,側基體積小,故具有耐熱老化好、耐氣候老化能力強、抗濕氣滲透性能優異、柔韌性高、抗震性和耐低溫性能強等優點。然而,熱塑性熱熔膠也存在不少缺點:耐高溫性能較差,不適用於溫度較高的霧燈;粘接強度較低,部分情況需與機械固定同時使用;隨著車燈結構的複雜化,使用性降低。濕氣固化聚氨酯熱熔膠綜合了傳統熱塑性熱熔膠和反應型膠粘劑的部分優點,不僅具有固化快、無溶劑和施工方便等優點,而且提高了熱塑性熱熔膠的耐高溫性能和粘接強度;同時,聚氨酯基材的性能易於調控,改變其硬段和軟段的組成,可以獲得不同性能的聚氨酯材料。但其含有游離的—NCO有毒基團,抗高溫和耐紫外能力稍差於矽膠產品,而且會濕氣固化,在包裝和儲存方面要求較高。單組分室溫硫化膠的代表性產品為單組分矽膠,其主要成分為羥基封端的矽氧烷、填料、交聯劑和其他助劑。矽膠施工方便,無需混合,常溫直接塗膠即可,而且主體成分中的矽氧鍵的鍵能較高,故耐紫外性能優異。另外,有機矽膠低溫柔順性好、耐高溫能力強、儲存穩定性好且無毒無污染;但依靠空氣中濕氣由外到內會逐步交聯固化,固化速率慢,不適於工業化連續生產,進而提高了工業成本。雙組分室溫硫化膠包括雙組分有機矽膠和聚氨酯膠等,並以雙組分矽膠為主。其耐高溫、耐候性強且儲存穩定性好。相較于單組分矽膠而言,雙組分矽膠的主要優點是固化速率高,但使用難度較大,塗膠前需要共混,增加了設備投入。