9個點解析微凹輥塗布技術

微凹輥塗布方式的開發是基於市場對於薄層塗布均勻需求的提高。這種新的塗布方式機構簡單,工藝重複性好並且可靠。

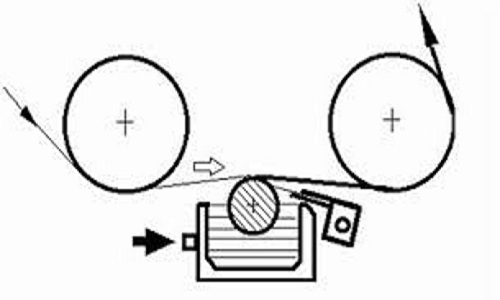

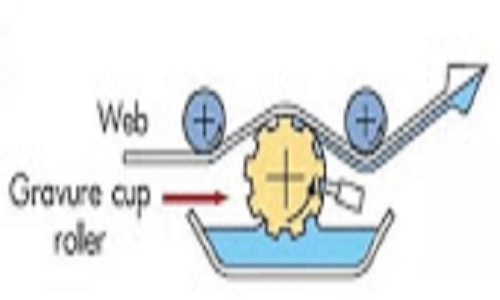

與傳統的網紋輥類似,微凹輥的輥面也雕刻有孔穴,孔穴的大小用於控制可以從膠盤轉移的膠量,通過刮刀把多餘的料刮除,剩餘在孔穴裡的料以一定的比例轉移到基材上,通常微凹輥使用接觸式反轉塗布(Reverse Kiss Coating),如下圖。

1.微凹輥

接觸式

傳統的網紋輥塗布設備的機構如下圖,通常有上下兩個輥,上輥為橡膠輥,下輥網紋輥,兩個輥的直徑相同,塗布時兩者壓合,這種結構的設計最大的問題是,因為有壓合點的存在,容易產生皺褶和斷線。而微凹輥採用接觸式,可以避免以上的問題。另外從安全的角度來講,接觸式也因為減少了壓合點,避免了操作人員被夾的風險。

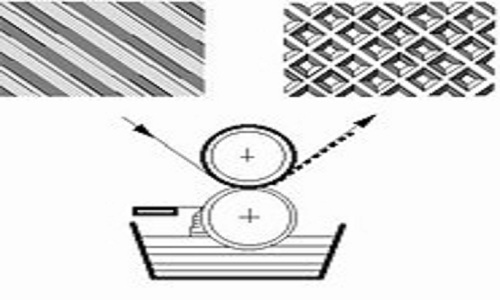

反轉式

所謂反轉,是指微凹輥的轉動方向與基材的方向相反,輥的表面對基材有更多的剪切。如果兩者的方向相同的話,基材與輥分離的瞬間,塗布溶液在兩者的分離點會產生“撕裂”(film splitting),一部分溶液轉移到基材上,一部分留在輥上,這種“撕裂”會造成塗布外觀的缺陷如條紋(ribbing),而反轉因為存在反方向的剪切,從一定程度上可以抹平塗層。

2.微凹輥 vs 其他塗布方式

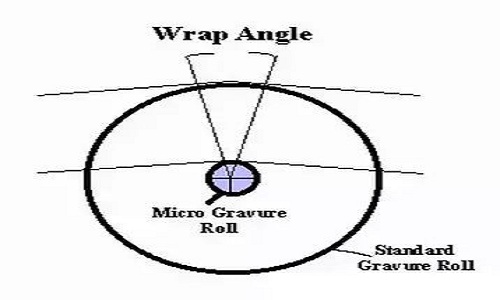

儘管傳統的網紋輥也可以選擇接觸反轉,但與微凹輥相比,還是存在很大差異的。 微凹輥,所謂微是指網紋輥的直徑和傳統網紋輥比要小。傳統的現在被廣泛應用的網紋輥的直徑通常是125 到 250 毫米。而微凹輥的直徑通常只有20到50毫米,在國內市場可以買到或者有使用的比這個再稍大一點,50到100毫米。輥的直徑大小選擇很大程度上要參考塗布的寬度,在較寬塗布的情況下要保證輥的強度和直度,就需要選擇直徑偏大一點的輥。比如,塗300毫米寬你可以選擇20毫米直徑的,塗1米6你就要選擇50毫米的。 輥的直徑越小,那意味著基材與輥的接觸線就越小,當這個接觸線越小的時候,出現塗布缺陷的可能就會越小。

如同傳統的網紋輥塗布一樣,微凹輥的塗布工藝中,輥筒浸潤在塗布膠盤中,通過轉動把溶液帶起,然後通過刮刀把多餘的溶液刮除,剩餘的溶液填充在微凹輥的孔穴中,孔穴中的積液以一定的比率轉移到塗布基材上。

3.網紋輥塗布結構

4.輥筒網紋設計

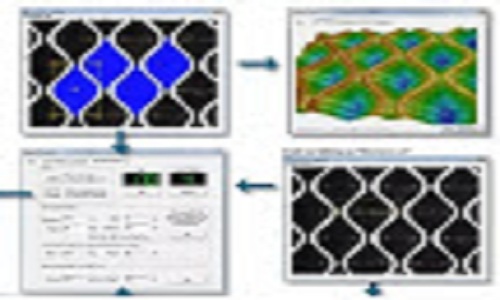

如果想得到整個幅面均勻的塗布厚度,就需要保證輥筒的帶膠在整個幅面上也是均勻並且精確的。所以整個過程中,輥筒的孔穴容積率和刮刀的設置是決定塗布量的關鍵因素。

一個好的微凹輥供應商會精確地檢測製造的微凹輥的孔穴品質和計算孔穴的容積率,並且提供詳細的檢測報告。

5.容積率計算

6.孔穴品質檢測

微凹輥的刮刀和大部分傳統網紋輥工藝的刮刀是非常不同的。主要的差異是刮刀的柔韌性及刮刀和微凹輥的接觸角度。 相比于傳統網紋輥的刮刀,微凹輥的刮刀應該選擇更薄的厚度和韌性更強的材料。刮刀壓在微凹輥上壓力應該儘量輕。 刮刀與微凹輥的接觸角度與傳統網紋輥比,更陡。傳統網紋輥的接觸角度如果沿接觸點畫延長線的話應該是差不多經過輥筒的中心線,而刮刀與微凹輥的接觸角度差不多是輥筒的切線角度。因為如果微凹輥與刮刀的角度處於非切線的位置時,刮刀的磨損會非常嚴重和迅速,輥筒和刮刀的壽命都會因此減少很多。

7.傳統網紋輥刮刀接觸角度

8.不同的刮刀選擇

9.微凹輥塗布量的微調整方法

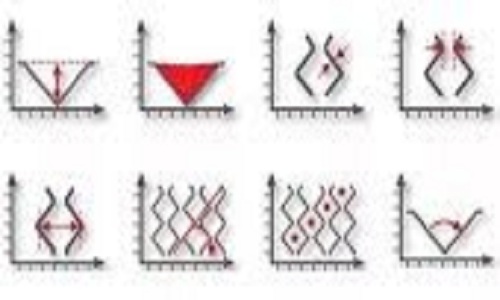

在微凹輥塗布工藝中,基材的速度與塗布輥筒的速度的比值,對於塗布厚度的影響至關重要。隨著輥筒轉速的加快,在一定的範圍內,塗布量會逐步地增加,等達到一定的峰值,又會呈現下降的趨勢,整個曲線如同鐘形,而並非會一直增加。

通常來講,輥筒的轉速比最低應該高於60%,不然可能帶不上足夠多的膠水,100%-130%是一個比較常規且比較穩定的設置,130%-200%的設置範圍內,轉速比越往上,塗布量越高,當超過200%時,塗布量反而開始下降,並且變得不穩定。

儘管微凹輥上的孔穴設計是決定塗布量的關鍵參數,上面的孔穴定了塗布量,這種塗布方式性價比極具下降。但是這個時候你可以通過調轉速比,從另外一個角度又給塗布量的變化提供了一種可能,通常來說,這個可調的視窗為+/-10%或者更多一些,比方說你買的輥的標準塗布量是50um,那通過轉速比的調整你可以塗45-55um的厚度,並且可以保證並不影響塗布品質。