對於有機矽離型劑,常見有5個組分:主劑,交聯劑,附著力添加劑(有的人稱為錨固劑),剝離力控制劑(分為重剝離和輕剝離),鉑金催化劑。

那是不是只有這幾個組分呢?答案是肯定不止。第六個組分,所有配方中必備的:抑制劑。還有防霧化劑,摩擦係數調節劑等。

本次簡單的來分析一下,這些組分和組合以及應用小技巧。

一、主劑

主劑決定了離型塗層主要性能。比如,離型力、殘餘粘著力、膜面效果、塗布方式、適應基材,幹矽量,解卷性能,反應類型等。通過調整主劑的分子結構,分子量,官能團等來調整這些性能。

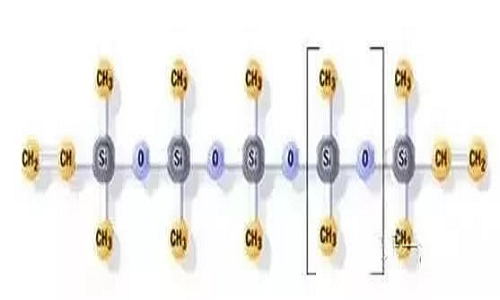

目前常見的分子結構,有直鏈性和支鏈性。

直鏈型:

支鏈型:

反應後,支鏈型的,相對來說,形成更複雜的網狀結構,離型力會偏重一些。另外結構更穩定,殘餘力會更高一些。

直鏈型形成的塗層相對來說,離型力會偏輕一些。殘餘力會略低一點。

決定離型力的因素有很多:如基材,主劑本身的因素,塗布量等。每個廠家,都會根據實際情況(比如成本、鋪展性、穩定性等因素),去推薦一個最佳建議。

另外,溶劑的選擇,對離型力和膜面也會有影響。目前市面上也有很多供應商會推薦一些特殊的助劑去調節離型力,比如重(輕)剝離添加劑等。

二、交聯劑

通俗點說,交聯劑是含氫矽油。

化學結構如下圖:

很多有機矽離型劑是用鉑金催化。這也是為什麼離型劑體系比較貴的主要原因之一。如果不加,反應速度會非常緩慢,緩慢到反應可以忽略不計。

可是加多了,成本會高。所以,也有一些低端的用錫催化。

催化劑的結構相對來說簡單,功效也比較簡單,就是催化反應速度。只影響料槽壽命和反應速度。對離型力,附著力,穩定性都沒有影響。只要固化好,對殘餘力也沒有影響。

當然,如果添加量少了,固化不好,那是很大影響殘餘粘著力的。

在添加上,一般是後添加。即另外單獨添加。也有部分廠家,把鉑金預埋在主劑中。在試用時,是雙組分:主劑(實際是主劑+鉑金)+交聯劑。

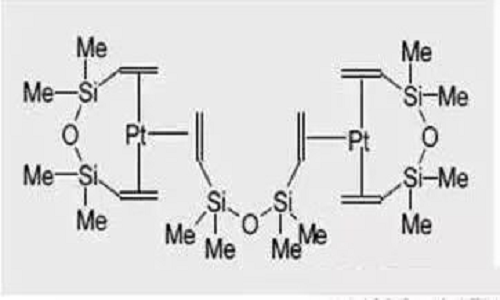

三、催化劑-白金、錫

示意圖:

很多有機矽離型劑是用鉑金催化。這也是為什麼離型劑體系比較貴的主要原因之一。如果不加,反應速度會非常緩慢,緩慢到反應可以忽略不計。

可是加多了,成本會高。所以,也有一些低端的用錫催化。

催化劑的結構相對來說簡單,功效也比較簡單,就是催化反應速度。只影響料槽壽命和反應速度。對離型力,附著力,穩定性都沒有影響。只要固化好,對殘餘力也沒有影響。

當然,如果添加量少了,固化不好,那是很大影響殘餘粘著力的。在添加上,一般是後添加。即另外單獨添加。也有部分廠家,把鉑金預埋在主劑中。

在試用時,是雙組分:主劑(實際是主劑+鉑金)+交聯劑。

四、錨固劑

錨固劑,也稱為附著力添加劑,密著劑等。經常聽到人說,掉矽。非常恐怖的一個不良狀況。

主要是因為附著不好。

可能是主劑選擇不對,也可能是交聯劑選擇不對。

也有可能是附著力添加量不夠。

還有一個是常被大家忽略的因素,環境;空氣太潮濕。紙張表面凹凸不平,附著力比較好。離型膜比較難附著力。

很多時候,都要大量添加附著力添加劑。比如在陰雨天,空氣濕度變大時,一般會稍微增大錨固劑的量。既然濕度影響附著,為什麼不把濕度控制的很低?

離型劑塗布中有大量的靜電產生,必須有一定的濕度,帶走一定量的靜電。不然容易產生火花,發生著火,爆炸等狀況。

實際生產中,有些廠家會適量添加一些異丙醇等親水親油的容易,來幫助減輕水份的影響。建議適當少量添加。過多的水份融入離型層會有很多的弊端。

還是建議適當的添加錨固劑。過多添加,也會導致剝離力變大。

五、離型力調節劑

離型力調節劑分為兩種:反應型和非反應性。有些輕剝離添加劑,多為非反應性。

是小分子量有機矽,會遷移到表面,犧牲殘餘粘著力來達到短暫的離型力變輕。

一些重剝離添加劑,是反應性,參與反應。這種改變離型力是長久穩定的。

六、抑制劑

抑制劑一般都是預埋在主劑,或者交聯劑中。

如果不加交聯劑,那離型劑配好後,會迅速反應固化。

為了有足夠長的料槽壽命,便於生產。廠家都會在配方中預先添加抑制劑。

七、防霧化劑

防霧化劑,一般在高速塗布機上,輥速太快,容易帶起大量的矽油霧氣。

吸入肺中,固化。會導致人員死亡。

所以很多廠家開發了防霧化劑,添加如矽油中,防止霧化。

八、 摩擦係數調節劑

摩擦係數調節劑,一般用於食品包裝等行業。要求表面有很低的摩擦係數。此類比較少見。

另外還有一些特殊的助劑,如增加霧面效果,使塗層帶有一定顏色的特殊顏料。