康達科技集團(Qanta Group), 是全球領先的有機矽解決方案供應商之一,致力於提供個性化的有機矽解決方案。其擁有從金屬矽到特種有機矽材料的全方位產品供應鏈。主要業務為特用化學品技術及特殊SILICONE與複合材料相關應用制程技術材料開發、設計、銷售。目前已有20年以上歷史,與全球500強企業有合作銷售經驗,是一家集科研,開發,生產及銷售為一體的國家級高新技術企業,擁有國際化品質,技術和管理及提供一條龍Silicone 材料應用整合。公司擁有廣泛的銷售和研發網路,可提供有利於未來可持續發展的創新技術和基於市場需求的解決方案。

5.LED產業鏈上的有機矽材料

在高亮度LED(HBLED)的封裝中有機矽有許多用途:

保護:有機矽彈性體能緩解壓力、消除應力;矽凝膠能更大地消除應力。

光提取:作為LED晶片的密封劑時,通過和晶片表面有緊密匹配的折射率來增加光提取。

成型透鏡:有機矽樹脂作為HBLED的透鏡已經商業化。使用注射模塑、鑄造/型腔成型等可成型有機矽透鏡,可大批量製造有機矽透鏡。

熱控制:通過使用特殊的填料可以達到非常低的熱阻,起到導熱的作用,同時保持低的應力特性。

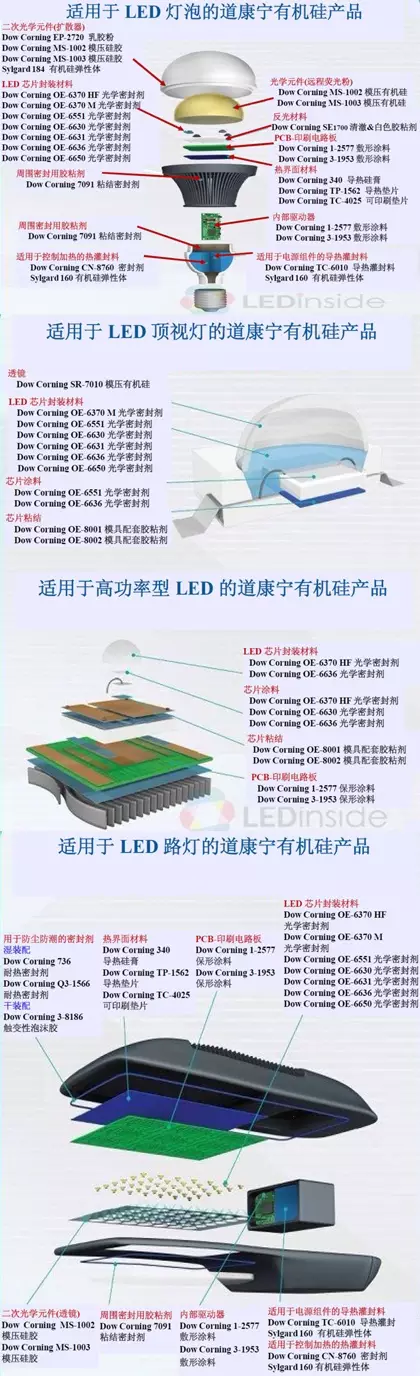

道康寧根據有機矽的特殊性能,針對電子部件、半導體和電子設備等推出了一系列方案。其中包括半導體用固晶膠/灌封膠、光電產品的半透明保護材料、散熱導熱材料等等。這些產品被廣泛地用於LED燈泡、大功率LED以及LED路燈。從圖11可見到適用於LED燈泡、頂視燈、高功率LED及LED路燈的各種有機矽產品。

以下分類介紹這些有機矽材料,以便瞭解在LED產業鏈上使用哪些有機矽材料。

二次光學元件-主要是透鏡

作為新型的節能光源LED技術在顯示、景觀照明等方面應用廣泛。但LED作為照明光源,它的光通量與螢光燈光源相比還有差距。所以要對它進行優化設計,以提高LED的使用品質。研究大功率LED光源的二次光學元件的配光設計,滿足了大面積投光和泛光照明的需求。二次光學元件主要採用由球曲面構成的TIR透鏡,它可提高光的均勻度,有效地縮小集光系統的尺寸。

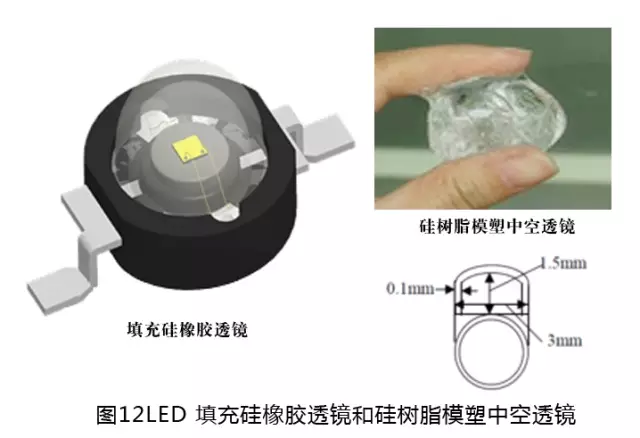

在LED路燈有獨特的二次光學設計,它將LED路燈的光照射到所需照明的區域,進一步提高了光照效率,以達到節能目的。透鏡材料有矽樹脂和矽橡膠。

Dow Corning MS-1002和MS-1003是加成型矽樹脂模塑膠,固化後的硬度分別為邵爾A 74度和52度。它們具有良好的模內流動性,可實現重複生產,也易於同螢光粉等添加劑混合。主要用途是製備二次光學元件(光線擴散、聚集和分佈的透鏡)、光管、導光管等。

大功率LED透鏡可使用填充矽橡膠製備,是熱固化加成型液體矽橡膠。A、B組分混合後在一定的溫度下即固化成無色透明的彈性體,具有低模量、高伸長、高粘結性。產品透光率高、耐候性佳、流動性好、能整體深層次固化。

圖12是矽樹脂模塑中空透鏡和填充矽橡膠透鏡的圖片。

光學材料主要是LED晶片的封裝材料。它們有矽凝膠、彈性體和矽樹脂三類。見表4。

表4 道康寧三類有機矽光學材料性能對比

注:硬度中以~表示是由邵爾D硬度對照而得。有用邵爾D硬度表示的是因為硬度太高,無法與邵爾A對照。

目前,國內也有很多有機矽生產廠合成上述LED光學材料。例如東莞的貝特利、深圳的安品、深圳科駿馳和江門奧徽等有機矽材料公司紛紛著文表示已經開發了可與道康寧產品性能媲美的LED光學封裝材料。

密封膠

LED照明各部件的裝配使用密封膠,它們有濕裝配和幹裝配,單、雙組,縮合型和加成型之分。見表5。

被粘結密封的表面建議用DC OS液體清洗乾淨。表5中前三種是用於濕裝配;第四種是用於幹裝配。

736和7091是單組分不塌陷、濕氣、室溫硫化的密封膠,表幹時間分別為17min和28min。適合於就地成型墊片的材料。

OE-8001是加成型單組分膠粘劑,該材料需在-10~-25℃的冷庫中貯存。使用時,材料要在室溫下保持12h後才可使用。它的透光率為83%,折射率為1.42,適合粘結晶片。

3-8186是低密度、低流動性發泡型的密封膠。可現場塗布壓縮墊片,用於需要低密封力的應用中。

導熱材料

圖11中,LED照明的印刷電路板(PCB)表面和有電子元件需要防護的內部驅動器表面上都要塗覆敷形塗料,以使電子元件能防濕熱、防鹽霧、防黴菌等惡劣環境和優異的電氣絕緣性能。

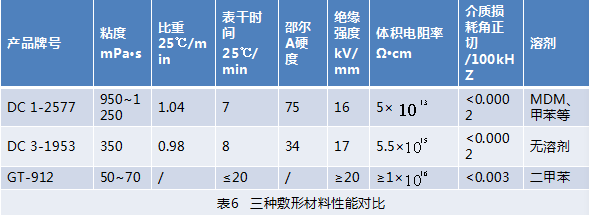

主要有DC 1-2577、DC 3-1953以及中昊晨光化工研究院的GT-912。它們是二、三官能度嵌段聚合的彈塑性矽樹脂,固化後塗層表面堅韌、有彈性、耐磨;可室溫固化和加熱加速固化;符合UL V-0級阻燃等級。原是軍用產品,隨著應用面的擴大,逐步轉向民用,特別是在LED照明上的應用較多。

表6是三種材料的性能對比。

其中DC 1-2577是單組分甲基苯基室溫固化矽樹脂,合成技術巧妙。

灌封料

LED的電子元件需要液體的灌封料保護。圖11中的LED照明的電子元件使用了幾種有機矽灌封料,它們都是加成型的液體矽橡膠。其中用於電源元件的導熱灌封料DC TC-6010和Sylgard160都是阻燃型灌封料。符合UL標準的V-0和V-1級別。國內中昊晨光化工研究院的GNZ-531、532與其相類似。只是前者是灰色的(使用了炭黑),而晨光院是紅色的(使用氧化鐵紅)。這些灌封料添加了金屬氧化物、二氧化矽等固體填料,具有中等導熱性,導熱係數在0.6左右。而用於燈泡的灌封料是透明的DC 184有機矽灌封料,也經過了UL認證。

它們具有良好的流動性,能通過控制溫度靈活地調節硫化過程,使用時可以自動計量混合後分配灌封或手動攪拌後灌封。具有優良的電氣絕緣性能,是LED良好的灌封料。

底漆和附著力促進劑

上面介紹的密封膠,在使用過程為了更好地附著在基材表面,以達到優良的密封效果,一般要使用底漆或附著力促進劑。常用的底漆和附著力促進劑是各種矽烷偶聯劑,我們不直接使用它們的原液,需用原液配置或添加其他活性成分(如鈦酸酯偶聯劑)配製成稀溶液,這樣才可達到最佳的粘結效果。

道康寧品牌的底漆和附著力促進劑中使用溶劑,作用是能夠提供很薄的、均勻的活性成分塗層,以增強表面清洗,還可能有助於活性成分滲透到粘接表面。

表7是道康寧的幾種底漆和附著力促進劑的典型性能。不同的材料選擇不同的底漆和附著力促進劑,表8是底漆選擇指南。

1.閉杯,按照道康寧試驗方法0917測試,以ASTM D 3278為基準。

2.對於國家和空氣品質管制區域,這些較低的VOC數值已經公認為VOC溶劑豁免。

3.Dow Corning®OS-20是粘度1mm2/s的對臭氧安全的揮發性甲基矽氧烷流(MDM)。

4.Dow Corning®1201 RTV底塗的閃點是按照閉杯測量方法測試的。

注 * VOC是指1升塗料中含有有機揮發物的重量

** FR-4是一種耐燃材料等級的代號,是指樹脂材料經過燃燒狀態必須能夠自行熄滅的一種材料規格,不是材料名稱,是材料等級,目前一般電路板所用的FR-4等級材料就有非常多的種類,但是多數都是以所謂的四功能(Tera-Function)的環氧樹脂加上填充劑以及玻璃纖維所做出的複合材料。

為了使活性成分完全潤濕和塗覆在被粘接表面,在使用底漆之前要進行表面處理。主要採取輕度磨損、溶劑清洗、等離子體、電暈放電和其他前處理。通常,只要許可,建議採用輕度的表面磨蝕,它可以促進良好的清潔和使粘接表面積增大。表面清潔、脫脂可採用Dow Corning OS液體、石腦油、礦物油精、甲乙酮(MEK)或其他合適的溶劑除去油或污染物。最終最好用丙酮或異丙醇-IPA擦拭乾淨。使用者應根據自己材料的特性確定應用的最佳技術。對於特別困難的粘接面,可能有必要通過化學腐蝕劑或氧化劑、或將表面用紫外線照射、等離子體、電暈或火源來增加表面活性。在使用底漆之前讓溶劑完全蒸發。

底漆的使用應該是少量的,採用擦拭、浸漬、噴塗抹平。多餘的部分應該擦去,以避免過量使用而出現白色、白堊的表面。使用浸漬或噴塗時,要加入溶劑稀釋3~4倍,避免過度積聚。底塗使用後應放置一段時間,使其完全固化。

6.LED產業鏈上的塑膠材料

LED透鏡使用的透明塑膠:使用聚碳酸酯-PC和聚甲基丙烯酸甲酯-PMMA材料已經在上面介紹了。

LED燈具中使用的塑膠材料

製造燈具常用的材料有鋼板、鋁合金鑄材、型材、塑膠材料、鋅合金鑄件、填料和封裝材料(橡膠、泡沫、樹脂等)、玻璃、光控材料(高純鋁、不銹鋼、拋光玻璃等)。使用塑膠製作LED燈具,可達到美觀、多用性和設計的靈活性。但是它隨之帶來了抗高溫性、抗化學腐蝕性、機械強度和對紫外線的穩定性不理想。所以要選擇性能優異的塑膠。

傳統的燈座多採用熱固性塑膠,目前已經逐漸被熱塑性塑膠取代。在LED燈具中,塑膠可用來製作:燈具本身、漫射器、折射器、反射器、端蓋、燈座、襯套、接線板和鬆緊螺旋扣。

根據塑膠的特性,分為以下幾類:

超高溫塑膠-耐160℃~200℃聚苯硫醚(polyphenylene sulfide-PPS):不透明,表層能鍍鋁,用於小燈具主體和反射器,有較好的阻燃性。

聚醚醯亞胺(polyetherimide-PEI):可用於180℃高溫中,半透明材料,外表能塗冷光膜,從而能透射紅外線與反射可見光(也稱冷光束)。

聚醚碸(polyethersulfone-PES):阻燃性好,但隨溫度升高,硬度降低,因其外觀是淡黃色,所以不能用於折射器和反射器。

高溫塑膠-耐130℃~160℃

玻璃纖維增強聚酯(GRP)-玻璃鋼:熱固性塑膠,應用於大部分街道照明燈具及泛光照明燈具。可與金屬鋁相媲美,並可組成片狀模塑膠(SMC)或團狀模塑膠(DMC)。價格低、化學強度高,但易磨損,抗紫外輻射較差,應用於熱帶環境下,外表在短時間內變得無光澤。無固有的阻燃性,可添加阻燃劑取得此性能。

聚對苯二甲酸丁二醇酯(polybutylene terephthalate-PBT):熱塑性塑膠,具有很好的耐溫性能。應用於大部分螢光燈的燈帽及護套,也用於製造聚光燈和室內裝飾燈的燈具,添加阻燃劑後其阻燃性好,可防紫外線輻射,同.SMC 和DMC 相比,加工性能好。透明折射材料的最高工作溫度在140℃~160℃之間。

聚酯碳酸酯(polyestercarbonate-PEC):抗紫外輻射穩定性好,由於PEC的應用,為塑膠材料在街道照明的碗形燈罩上的應用提供了良好的性能。

中溫塑膠-耐100℃~130℃

聚碳酸酯(polycarbonate-PC):抗衝擊性能強,通常以透明或彩色方式做成燈具本體、漫射器、折射器、反射器和以阻燃性為先決條件的附件,如燈座。應用於反射器時,這種材料將被鍍鋁。相對於衝壓反射器和旋壓反射器而言,這類反射器更為節約,而且可生產更為複雜的反射器。在夏天的紫外輻射下,聚碳酸酯變黃的趨向仍舊是一個問題,這種狀況通常在高功率汞放電燈中牽涉到。在強烈的紫外輻射的場合,要把材料的工作溫度限制15℃~20℃。聚碳酸酯已經成功地和ABS混合成一種有光澤的合成材料,可用於裝飾性燈罩和燈具本體。

聚丙烯(polypropylene-PP):長久以來被當作“劣質”的工程塑料,硬度低、易蠕變及紫外穩定性較差等特性,雖然它有較好的不易損壞的特性。如今這種材料的耐紫外線穩定性有了很大進步,因為價格便宜,用於街道照明的傘罩,帶來很大的經濟性。普遍適用於受力不強的物件,如鬆緊螺旋扣、緊固板等。

聚醯胺(尼龍,polyamide-PA),聚甲醛(acetal-POM),聚苯醚(polyphenylene oxide-PPO)適用於管索釘,夾子和鬆緊螺旋扣,阻燃性能較好,但耐紫外線穩定性差.假如尼龍用在不合適的環境下,將發生褪色現象並且脆化。

低溫塑膠-耐100℃以下

(在此溫度範圍內,螢光燈照明中需要高透明性。)

聚甲基丙烯酸甲酯(acrylic,PMMA)和聚苯乙烯(polystyrene-PS)前者較後者貴,但有較好的抗紫外特性和耐高溫特性(前者90℃,後者70℃)。兩者均無阻燃性。它們主要運用在折射器和漫射器中。

聚氯乙烯(polyvinyl chloride-PVC):有較好的阻燃性,但透射係數十分低。ABS、PVC 和不透光聚苯乙烯也常用於裝飾物,如燈座、蓋和低溫燈本體,PVC 還用於壓制導軌系統。除PVC 外,其他材料的阻燃性都較差。

其它

作為LED燈具的填料和封裝材料,除使用有機矽、環氧樹脂外。還可使用靛類、氯丁橡膠和EPDM泡沫橡膠,以及在注塑時反應的聚氨酯泡沫。這些材料用於低溫(<140℃)區域或高溫區域(>200℃)使用擠壓或模壓式切割的矽樹脂。最新的革新是使用注塑時反應的方法,能得到無接縫的高品質的密封。

塑膠加工工藝

注塑成型是熱塑性塑膠的主要成型方法。注射成型可生產複雜外形、薄壁且表面較好的產品,因此適合批量生產。其它成型工藝還有擠出、漫射槽形的滾壓、吹塑和真空成型。擠出和滾壓工藝主要用於丙烯酸和聚苯乙烯的棱鏡板。通過吹塑和真空技術,可將薄板進一步加工。

最近幾年發展的一種新技術-塑膠模型製造用的三維造型技術,電腦控制的鐳射在樹脂槽內加工出3-D造型。用此方法生產的錯綜複雜的產品可與注塑成型產品相媲美。這種技術對於小件複雜反射器或折射器非常有效。SMC等熱固性塑膠的製造要經過壓力成型過程,DMC更適合於注模鑄造。